隨著(zhe)工業化進程的加快(kuài)及各種設備自動化程(chéng)度的提(tí)高(gāo),類似變(biàn)頻器、伺服放(fàng)大器、PLC控製器等精密電子(zǐ)元器件的應用越來(lái)越(yuè)普遍。上述設備在正常工作時會產生(shēng)熱(rè)量,這部分熱量如果得不到及時(shí)的轉移,將(jiāng)會造(zào)成控製櫃內溫度的升高,一旦櫃內溫度(dù)超(chāo)過45℃(櫃內(nèi)空氣溫度超過40℃時,由於熱島效應,電路板上發熱元器件表(biǎo)麵的溫度會超過(guò)55℃)將會影響電氣設備的穩定性,容易發生電路板元器件燒毀的問題。

目前常用的方法是在控製櫃上安裝排風(fēng)扇,通過加強電櫃內外(wài)空氣的對流實現櫃內熱量的轉(zhuǎn)移(yí)。安裝排風扇進行降(jiàng)溫雖然簡便,但也不可避免地遇到(dào)一些問題(tí)。大部分加工中心或成套設備所處的環(huán)境並不十(shí)分理想,周圍空氣中可能存在的粉塵。高溫腐蝕(shí)性煙氣在對流作(zuò)用下會因靜電作用被吸附到電路板表(biǎo)麵,形成汙(wū)垢。隨著工作時間的推移,積聚在電路板表(biǎo)麵的汙垢(gòu)將(jiāng)愈積愈厚,導致多種問題的發生(shēng):首先,過厚的汙垢進一步(bù)阻礙了電路板功率器(qì)件的散熱,加劇了熱島效應(yīng);其次,積聚的汙垢本身具有(yǒu)腐蝕性,在長時間與電路(lù)板接觸後,將會造成印刷線路板中貼片元件和較細的印刷線腐蝕破損;再(zài)者,過厚的汙垢在受潮(cháo)後將變成導體(tǐ),造(zào)成電路板高壓路段的短(duǎn)路。工作時(shí)間越長,周圍環境越差的控製櫃(guì),上述問題就越嚴重,在累(lèi)積到一定程度時,就會引起突發故障。

機櫃空調是通過壓縮(suō)機製冷方式(shì),安裝在密閉控製櫃上,將櫃內的熱量(liàng)及水汽(qì)轉移到櫃外,從而避免了外界環境中(zhōng)的高溫粉塵、濕氣、腐蝕性氣體進入控製櫃內,造成(chéng)上述問題的發(fā)生。而控(kòng)製櫃內溫度(dù)、濕度始終恒定,保持理想的溫度和濕度狀態,從而使得電子元器件的(de)使用(yòng)壽命(mìng)和工作穩定(dìng)性(xìng)得到了保證(zhèng)。

可根(gēn)據客(kè)戶要求和現場(chǎng)情況定製嵌入型、橫裝型、戶外型、分(fèn)體型、水冷型等等。

製冷量(liàng)範圍:350W-15000W

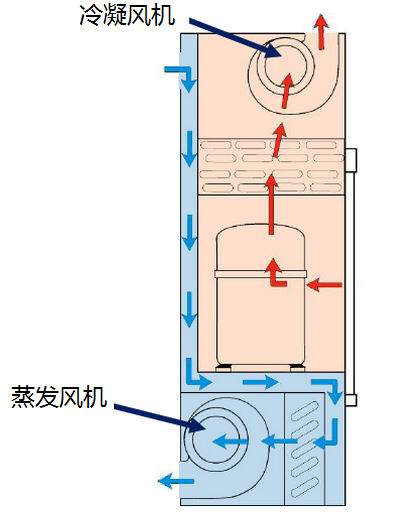

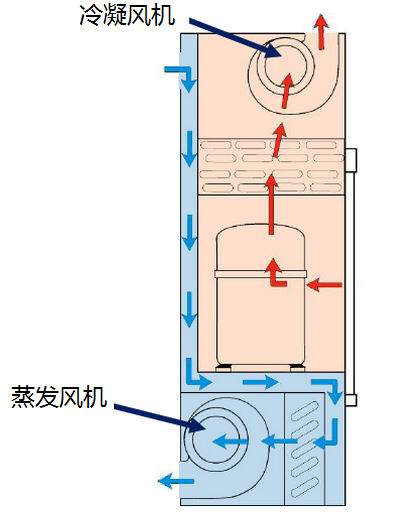

流程圖

機櫃空調AC係(xì)列

隨著(zhe)工業化進程(chéng)的加快及各種設備自動化程度的提高,類似(sì)變頻器、伺服放大(dà)器、PLC控製器等精密電子元(yuán)器件的應(yīng)用越(yuè)來越普遍。上述設備在正常工作時會產生熱量(liàng),這部分熱量如果得不到及時的轉移,將會造(zào)成控(kòng)製(zhì)櫃內溫度的升(shēng)高,一旦櫃內溫度(dù)超過45℃(櫃內空氣溫度超過40℃時,由於熱島效應,電路(lù)板上發(fā)熱(rè)元器件表麵的溫度會超(chāo)過(guò)55℃)將會影響電(diàn)氣設備的穩定性,容易(yì)發生電路板元器件燒毀的問題。

目前常用的方(fāng)法是在控製櫃上安裝排風扇,通過加強電櫃內外空氣的對流實現櫃內熱量的轉移。安裝排風扇進行(háng)降溫雖然簡便,但也不可避免地遇到一些問題。大部分加工中心或(huò)成套設備所處的環境並不十分理想,周圍空氣中可能存在的粉塵。高溫腐蝕性煙(yān)氣在(zài)對流作用下會因靜電作用被吸附到電路板表麵,形成汙垢。隨著工作時間的推移,積(jī)聚在電(diàn)路板表(biǎo)麵的汙垢將愈積愈厚(hòu),導致多種問題的發生:首先,過厚(hòu)的汙垢進一步阻礙了電路板功率器件的散(sàn)熱,加劇了熱島效應;其次,積(jī)聚的汙垢本身具有腐(fǔ)蝕性,在(zài)長時間與電路板接觸後,將會造成印刷線路板中貼片元件和(hé)較細的印刷線腐蝕破損;再者,過厚的汙垢在受潮後將變成導體,造成電路板高壓路段的(de)短路。工作時間越長,周圍(wéi)環(huán)境越(yuè)差的控(kòng)製櫃,上述問題就越嚴重,在累積到一定程度時,就會引起突發(fā)故障(zhàng)。

機櫃空調是通過壓縮機製冷方式,安裝在(zài)密閉控製櫃上,將櫃(guì)內的熱量及水汽轉移到櫃外,從而避免了外界環境中的高溫粉塵、濕氣、腐蝕性氣(qì)體進入控製櫃內,造成上述問題的發生。而控製櫃內溫度、濕度始終恒定,保(bǎo)持理想的溫度和濕度狀態,從而使得電子元器件(jiàn)的使用壽命和(hé)工作穩定性得到了保證。

可根據客戶要求和現場情況定製嵌入型、橫裝型、戶外型、分體型、水(shuǐ)冷型等等。

製(zhì)冷量範圍(wéi):350W-15000W

流程圖

瀏覽器(qì)自(zì)帶分享功能也(yě)很好用哦~

瀏覽器(qì)自(zì)帶分享功能也(yě)很好用哦~